Obecnie najpopularniejszym typem układu paliwowego stosowanym w samochodach osobowych z silnikami wysokoprężnymi jest układ Common Rail. Jest on również spotykany w samochodach ciężarowych.

Poniżej zostanie podany krótki opis tego systemu, jego cechy techniczne i niuanse działania urządzeń paliwowych różnych producentów, a wypuszczaniem Common Rail zajmują się marki Denso, Delphi, Bosch i szereg innych.

Maksymalna prostota Common Rail

Na tle wszystkich poprzednich systemów zasilania paliwem, Common Rail ma minimalną liczbę części, w wyniku czego jest znacznie bardziej niezawodny i wygodny w procesie naprawy.

Pompowanie paliwa w większości przypadków odbywa się za pomocą pompy elektrycznej zamontowanej bezpośrednio w zbiorniku samochodu. Rzadsze schematy z lokalizacją elementu pod spodem samochodu lub w podwoziu. Samochody bez takiej pompy są bardzo rzadkie. Alternatywnie lub dodatkowo, diesel może otrzymać pompę mechaniczną do wymiany. Taki schemat jest stosowany w systemach Denso lub Delphi, a Siemens często integruje funkcjonalność pompowania paliwa bezpośrednio z wtryskiwaczem paliwa. W przypadku Common Rail firmy Bosch pompa mechaniczna jest umieszczona razem z pompą paliwa, ale nie wewnątrz obudowy, ale na zewnątrz. Jeśli mówimy o najnowszych modelach samochodów, to tutaj szeroko rozpowszechnione są pompy zanurzone bezpośrednio w zbiorniku.

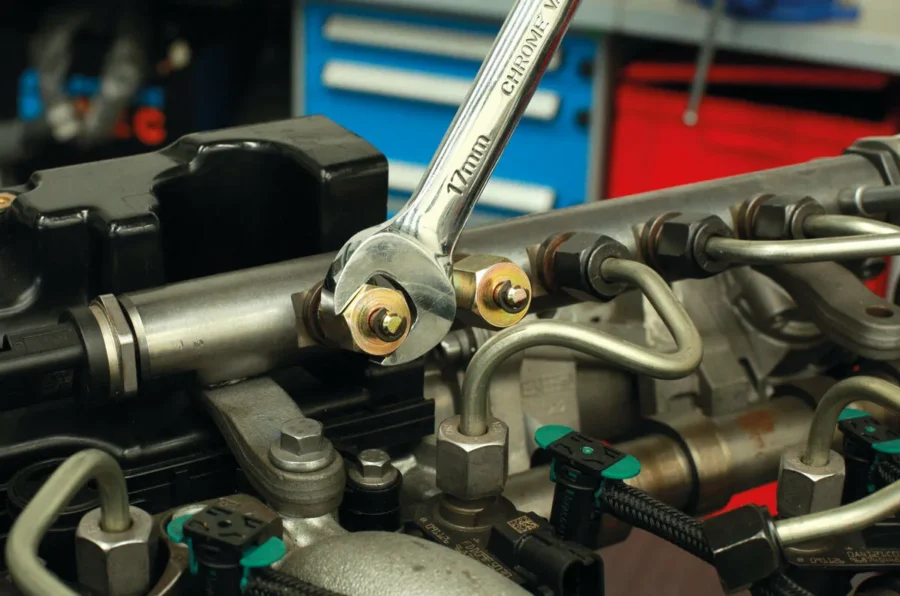

Wtryskiwacz paliwa Common Rail jest potrzebny tylko do wytworzenia niezbędnego ciśnienia roboczego w układzie. Nie bierze on udziału w dystrybucji paliwa do wtryskiwaczy, nie steruje wtryskiem i innymi działaniami. Z punktu widzenia jego zaangażowania w procesy, jest to najprostszy system odpowiedzialny tylko za dostarczanie paliwa, nie ma żadnych „inteligentnych” funkcji. Stąd znacznie mniejsza liczba awarii.

Wtryskiwacze paliwa pierwszej generacji, w zależności od firmy-producenta, mogły różnić się napędami i tłoczkami. Najbardziej nietypowe konstrukcje oferowały firmy Denso i Delphi. Przykładowo, model Denso HP2 posiada parę sekcji wysokociśnieniowych i parę tłoków dla każdej z nich. Obrót ruchomych elementów zapewnia elipsa. W przypadku Delphi HPF mobilność tłoków jest zapewniona przez obracającą się klatkę o profilu krzywkowym.

Bosch i Siemens nie stworzyły tak skomplikowanych konstrukcji, ich pompy bardziej przypominają silniki lotnicze w kształcie gwiazdy. W nich tłoki mają układ promieniowy wspierany przez sprzęgło push-pull. Wewnątrz znajduje się mimośród, który powoduje naprzemienne przyspieszanie tłoków. Później ten typ działania tłoka stał się standardem dla innych producentów sprzętu Common Rail. W związku z tym w najnowszych samochodach konstrukcja wtryskiwacza paliwa nie ma poważnych różnic, bez względu na to, która firma go nie wypuściła. Wśród najnowszych ulepszeń inżynieryjnych, na przykład, w pompach Denso DFP6/Bosch CP4 mimośrody zastąpiono krzywkami. Zmniejszono również liczbę tłoków, a najczęściej w pompie znajduje się pojedyncza sekcja tłocząca.

Zawory regulacyjne

Wszyscy producenci układów Common Rail stosują zawory regulacyjne. Najbardziej powszechny jest schemat z dwoma takimi regulatorami, z których jeden znajduje się bezpośrednio na wtryskiwaczu paliwa, a drugi na szynie paliwowej. Taki schemat jest stosowany przez firmę Bosch w jej urządzeniach paliwowych. Działają one jednocześnie w zależności od trybu pracy jednostki napędowej. Zawór na rampie jest niezbędny do wyeliminowania nadmiernego ciśnienia poprzez wycofanie części paliwa do „powrotu”.

Wszyscy producenci stosują zawór na obudowie wtryskiwacza paliwa, jego głównym zadaniem jest kontrola objętości paliwa w tłokach, a także częściowa eliminacja nadciśnienia w układzie. W rezultacie ECU poprzez zawory sterujące zmienia wydajność układu paliwowego. Do sterowania wykorzystywane są sygnały PWM.

Firmy Bosch i Denso czasami nie umieszczają regulatora na wtryskiwaczu paliwa, zastępując go zaworem awaryjnym, który ma mechaniczne urządzenie sterujące i zmniejsza nadmierne ciśnienie w układzie. Ale tylko niezawodność tego zaworu jest minimalna, wystarczy kilka awarii, aby wymagać jego wymiany na nowy.

Firma Delphi w niektórych przypadkach nie instalowała żadnych regulatorów nadciśnienia na swoich stojakach paliwowych. W nich wyrównywanie ciśnienia odbywa się bezpośrednio przez wtryskiwacze.

Inne czujniki

W zależności od konkretnego typu silnika wysokoprężnego stosowany jest jego własny system sterowania. W rzeczywistości to Common Rail staje się centralnym elementem całego systemu, w połączeniu z nim i w zależności od niego są rozrusznik, ECU, pedał gazu i inne elementy. W rezultacie w procesie naprawy nie będzie możliwe łączenie elementów układów paliwowych kilku producentów. Przykładowo, wtryskiwacze Bosch nie będą współpracować z regulatorem ciśnienia Delphi. Wyjątkiem są przypadki, gdy początkowo na etapie tworzenia samochodu programiści używają w układzie paliwowym elementów kilku producentów, tych samych Delphi i Bosch.

Wtryskiwacze paliwa

Identyczne w konstrukcji dla systemu Common Rail są wtryskiwacze, niezależnie od tego, kto jest ich producentem. Paliwo jest gromadzone w stanie sprężonym w rampie, skąd jest podawane do cylindrów. W związku z tym w tym systemie wtryskiwacze nie uczestniczą w procesach sprężania ani regulacji ciśnienia.

Po wejściu do wtryskiwaczy paliwo jest rozdzielane między dwa kanały. Pierwszy kanał kończy się rozpylaczem, a drugi komorą sterującą. W przestrzeni pomiędzy nimi znajduje się tłok sterujący. W stanie zamkniętym wtryskiwacza działa na niego ciśnienie z obu stron.

ECU silnika wydaje polecenie, po którym mechanizm blokujący zostaje otwarty, a paliwo jest odprowadzane z komory sterującej do „powrotu”. Pod działaniem ciśnienia paliwa igła rozpylacza jest podnoszona, a paliwo znajduje się w komorze spalania. Wtrysk zostaje zatrzymany poprzez odłączenie napięcia zasilającego wtryskiwacz, element blokujący powraca do swojej pierwotnej pozycji pod wpływem sprężyny mechanicznej. Paliwo dostaje się do komory sterującej, a rozpylacz zostaje zamknięty.

Zasada ta odpowiada systemowi Common Rail w samochodach osobowych, niezależnie od producenta sprzętu.

Główne zalety systemu

Obecnie nie ma po prostu bardziej efektywnego systemu paliwowego dla samochodów osobowych z silnikiem wysokoprężnym niż Common Rail. Jakie są jego prawdziwe zalety? Po pierwsze, elektroniczne sterowanie przyczynia się do elastyczności, gdy moment wtrysku jest wybierany przez system zgodnie z rzeczywistym obciążeniem jednostki napędowej. Ogólnie rzecz biorąc, system jest całkowicie niezależny pod względem wydajności od prędkości, z jaką pracuje silnik wysokoprężny. W rezultacie maksymalne wartości wtrysku można osiągnąć nawet przy niskich prędkościach obrotowych. Inne zalety systemu to szybkie działanie i niższe zużycie energii. Zastosowane w systemie wtryskiwacze z trzema tłoczkami wymagają dziewięciokrotnie mniej energii niż systemy wykorzystujące wtryskiwacze typu rozdzielaczowego.

Liczba wtrysków

Proces wtrysku paliwa składa się z kilku etapów. Po pierwsze, wtryski pilotażowe (do 2). Są one wykonywane jak najwcześniej, ale ma to swój cel. Pierwsze porcje paliwa mają minimalną objętość, ich zapłon następuje przed głównym zapłonem, rozgrzewając komorę i zapewniając optymalne ciśnienie dla lepszego spalania głównej porcji paliwa wchodzącej do komory. Zapłon paliwa w zimnej komorze pomaga schłodzić gazy, co skutkuje wolniejszym zapłonem.

Obecność niezbędnego ciśnienia optymalizuje również procesy spalania pod względem płynności osiągania ciśnienia roboczego gazów, co z kolei optymalizuje płynną pracę jednostki napędowej, zmniejsza jej hałas.

Główny wtrysk zapewnia minimalne opóźnienie, a czas jego trwania jest określany przez ECU z uwzględnieniem rzeczywistych obciążeń. W przypadku Common Rail czas wtrysku paliwa sięga nawet 36° RPM po GMP. Jest to w dużej mierze odpowiedzialne za zwiększony moment obrotowy charakterystyczny dla silników wysokoprężnych.

W procesie dopalania resztek paliwa system wykonuje kolejny, mniejszy wtrysk. Jest on niezbędny do dopalenia sadzy powstałej podczas procesu spalania. Wtrysk paliwa w dolnym położeniu tłoka ma na celu wypalenie go przez filtr cząstek stałych. Jego spalanie podgrzewa spaliny dostające się do filtra przez układ wydechowy.

Wady systemu Common Rail

Przy wszystkich swoich zaletach, system ten nie jest pozbawiony pewnych słabości i momentów, na które należy zwrócić większą uwagę w procesie eksploatacji.

Elementy Common Rail charakteryzują się minimalnym rozkładem par ciernych, ale jednocześnie sam system jest bardzo zależny od jakości oleju napędowego. Obecność zanieczyszczeń lub niedostateczne oczyszczenie z siarki powoduje przyspieszone zużycie par ciernych. Wtryskiwacze cierpią z powodu takiego paliwa, w wyniku czego w gnieździe elementu blokującego pojawiają się charakterystyczne rowki, a rozpylacz szybko się zużywa.

W przypadku zużycia wtryskiwacze Common Rail zaczynają oddawać znaczną część paliwa do powrotu. Po prostu nie są w stanie zatrzymać go w komorze sterującej. W rezultacie paliwo przepływa do przewodów powrotnych na wszystkich etapach pracy wtryskiwacza. Przy znacznym stopniu zużycia wtryskiwaczy rozpylacz zaczyna cierpieć, w związku z czym cierpią jego otwory, możliwe jest pojawienie się wycieków lub po prostu zacięcie.

Wady wtryskiwacza paliwa

Wtryskiwacz paliwa charakteryzuje się również zależnością od jakości paliwa, ale w tym przypadku przyspieszone zużycie następuje znacznie wolniej. Najbardziej cierpi na tym część pompy odpowiedzialna za pompowanie paliwa.

Przykład, Delphi DFP1. W tej pompie sekcja wymiany ma złożoną konstrukcję, liczba łopatek wewnątrz wynosi cztery. Obecność wilgoci w paliwie lub zanieczyszczeń stałych jest po prostu destrukcyjna. W sekcji pojawiają się w dużych ilościach wióry metalowe, rozprowadzane w całym układzie przez paliwo. Należy zauważyć, że to właśnie sprzęt Delphi zawsze miał najbardziej rygorystyczne wymagania dotyczące paliwa, więc oryginalne filtry są obowiązkowe.

Podobną konstrukcję wymiany ma model wtryskiwacza paliwa Denso HP2. Jednocześnie jest on nieco bardziej odporny na powstawanie odprysków spowodowanych paliwem niskiej jakości. Podobny problem zaobserwowano w przypadku modelu Denso HP3, w którym zastosowano pompę zębatą typu swap.

Problemy z odpryskami zaobserwowano również w Siemensach, chyba tylko pompy paliwa Bosch wykazały się doskonałą odpornością na skutki pracy na paliwie niskiej jakości, choć nie wykluczyły całkowicie pojawienia się metalu. Niestety, jest to charakterystyczne tylko dla modeli CP1 – CP3, w nowszej pompie paliwowej CP4 problem jest niezwykle ostry, powietrze w paliwie prowadzi do naruszenia pozycji rolki tłoka, po czym rozpoczyna się aktywne tarcie metalu ze wszystkimi wynikającymi z tego konsekwencjami.

Należy wziąć pod uwagę lepszą konserwację serwisową Common Rail z ostatnich lat produkcji, na przykład filtry paliwa są wymieniane zgodnie z warunkami producenta. Konieczne jest przestrzeganie technologii wymiany, na przykład pompowania paliwa za pomocą skanera diagnostycznego, co znajduje odzwierciedlenie w instrukcjach, a nie metodami „ludowymi”. W przeciwnym razie naprawa układu paliwowego będzie kosztować właścicieli poważną kwotę.

Kiedy należy zwrócić się do ekspertów stacji paliw?

Jak więc zrozumieć, że występują usterki w działaniu układu paliwowego? Warto zwrócić się o pomoc do specjalistów od układów paliwowych w następujących przypadkach:

- silnik nie uruchamia się, ale rozrusznik kręci;

- na zimno rozruch jest długi i problematyczny;

- na gorąco również występują problemy z rozruchem;

- prędkość biegu jałowego jest nierówna;

- spaliny mają niebieski kolor z zapachem oleju napędowego przy niskich prędkościach;

- obecność czarnej sadzy w spalinach;

- nieoczekiwane zgaśnięcie silnika podczas pracy z obciążeniem;

- pojawienie się błędów ciśnienia paliwa.

Możliwe problemy z układem paliwowym

Od razu trzeba powiedzieć, że niemożność uruchomienia diesla często wiąże się z brakiem zasilania paliwem i jest spowodowana niskim ciśnieniem w układzie (wymagane jest minimum 200 barów). Z kolei ciśnienie jest tworzone przez pełnoprawne pompowanie paliwa. W rzadkich przypadkach właściciele samochodów mogą napotkać awarię regulatora ciśnienia lub pojawienie się przecięcia rampy.

Niestabilna praca silnika wysokoprężnego może wskazywać na słabe ciśnienie paliwa w rampie. W większości przypadków jest to spowodowane zbyt dużą ilością oleju napędowego wyrzucanego do przewodu powrotnego. Jest to szczególnie prawdziwe w przypadku wtryskiwaczy Denso, jeśli uległy one znacznemu zużyciu.

Obecność niebieskiego dymu wskazuje na zużyte rozpylacze, ale dym czarnego koloru na niedobór powietrza w mieszance, podczas gdy nie ma problemów z kompresją silnika. Możliwe, że pojawia się on w wyniku złej jakości pracy wtryskiwaczy.

Wyłączenie silnika pod obciążeniem może wystąpić z powodu nadmiernego ciśnienia, gdy jednostka napędowa przechodzi w tryb awaryjny. Lub odwrotnie, ciśnienie jest niewystarczające. Takie wyłączenie jest charakterystyczne dla silników, które nie są wyposażone w awaryjne zawory wyrównujące ciśnienie. Pojawienie się informacji o nadciśnieniu wskazuje na błąd regulatora. Konieczna będzie jego wymiana.

Rzadko w silnikach wysokoprężnych z Common Rail można spotkać się z sytuacją, gdy elektronika nie generuje żadnych błędów, ale jednocześnie silnik dymi, nie wytwarza mocy. Najczęściej zdarza się to po ponownej instalacji wtryskiwaczy i jest spowodowane błędami mistrzów. Zastosowanie podkładek ogniotrwałych o większej grubości lub kilku podkładek prowadzi do przesunięcia rozpylacza w górę, w wyniku czego paliwo po prostu omija komorę spalania. Jednocześnie takim „mistrzom” udaje się tak mocno dokręcić płyty dociskowe, że cierpią na tym mocowania przewodów wysokociśnieniowych. Generalnie problem jest czysto „ludzki”, a nie fabryczny.

Remontowalność

Wiele podczas eksploatacji urządzeń paliwowych zależy nie tylko od stopnia ich niezawodności, ale także od możliwości naprawy. Tutaj należy wziąć pod uwagę dostępność odpowiednich możliwości technicznych serwisu samochodowego. Jeśli mówimy o wtryskiwaczach Bosch (elektromagnetycznych), są one dobrze naprawialne, dostępne są oryginalne części zamienne, opracowane są technologie prac naprawczych.

W przypadku wtryskiwaczy piezoelektrycznych niemieckiego producenta z oryginalnymi częściami zamiennymi, ale dostępne na rynku analogi mają całkiem przyzwoitą jakość. Elementy piezoelektryczne są całkowicie nieobecne na rynku, więc w przypadku ich awarii konieczna będzie całkowita wymiana dyszy lub próba znalezienia używanego elementu na złomowiskach. Podobnie sytuacja wygląda z wtryskiwaczami Delphi, i to zarówno piezoelektrycznymi, jak i elektromagnetycznymi.

Wystarczającą naprawialność mają i wtryskiwacze od Denso. Oryginalne części zamienne będą kosztować grosze, ale na rynku są dobre analogi, a jedną z cech firmy jest otwarty dostęp do technologii naprawczych, więc jeśli chcesz, w stacji obsługi możesz zorganizować naprawę wtryskiwaczy zgodnie z technologiami producenta. Oczywiście istnieją pewne osobliwości i niuanse, na przykład związane z konkretnym regionem, ale nie przeszkadza to w odpowiednim podejściu do zapewnienia wysokiej jakości naprawy.

Nie ma problemów ze znalezieniem części do wtryskiwaczy Siemens/Continental, a od niedawna są one oferowane na rynku tylko w wersji z elementami piezoelektrycznymi. Są one w pełni naprawialne, można użyć oryginalnych części zamiennych lub ich analogów, ale nikt nie produkuje elementów piezoelektrycznych do wtryskiwaczy tych producentów.

W procesie naprawy wtryskiwaczy przewidziana jest ich regulacja, testy stanowiskowe, generowanie kodu korekcyjnego. W normalnych warsztatach specjaliści powinni z powodzeniem rozwiązywać problemy z podłączeniem wtryskiwaczy do ECU po ich naprawie. Jednocześnie każdy przypadek ma swoje własne niuanse.

Ogólnie rzecz biorąc, w przypadku systemów Common Rail można naprawiać tylko wtryskiwacze i wtryskiwacze paliwa. Regulatory można czyścić (usuwać wióry), ale ta technologia naprawy nie daje znaczącego efektu. Jedynym wyjątkiem są regulatory montowane przez firmę Denso we wtryskiwaczach paliwa HP3. Przewiduje on możliwość demontażu i polerowania suwaka w celu poprawy wydajności układu paliwowego i stabilności pracy silnika.

Korekta paliwa

Jedną z procedur często stosowanych w celu optymalizacji osiągów silnika wysokoprężnego jest korekta paliwa. Zapewnia ona ocenę stanu silnika lub układu paliwowego na podstawie danych z najmniej zużytych cylindrów. W nowoczesnych samochodach ECU odbiera dane o wydajności cylindrów z czujnika położenia wału korbowego. Każdemu zapłonowi paliwa towarzyszy przyspieszenie przekazywane na wał korbowy. Ale jednocześnie dane dotyczące wydajności zależą również od stanu elementów, zarówno wtryskiwaczy, jak i cylindrów. W tym miejscu przydaje się korekta paliwa.

Procedura jest przeprowadzana tylko na biegu jałowym, w obecności obciążenia silnika wartości korekcji dążą do zera.

Czym jest korekcja paliwa? Jest to procedura kontrolowania dopływu paliwa w celu wyrównania osiągów między cylindrami. W stanie optymalnym wartość korekcji wynosi 0, gdy silnik pracuje na biegu jałowym. Stwierdzenie to jest prawdziwe dla wszystkich producentów Common Rail z wyjątkiem Siemens/Continental. W zależności od wielkości jednostki napędowej, wielkość korekty może osiągnąć 5-6 jednostek. W przypadku urządzeń Siemens powszechną praktyką jest korygowanie wartości w procentach.

Korekta „-” oznacza zmniejszenie dawki paliwa, a korekta „+” oznacza konieczność jej zwiększenia. Aby zobaczyć rzeczywistą wydajność cylindrów, podczas pracy należy poprosić o wydruk danych dotyczących cylindrów na stacji obsługi lub (przynajmniej) zademonstrować parametry na ekranie. Przeprowadzana jest korekta ECU, czyli standardowy skaner diagnostyczny jest wystarczający do odzwierciedlenia wszystkich regulacji dokonanych przez elektronikę.

Który system będzie lepszy?

Nawet dziesięć lat temu, rozważając Common Rail, możliwe było tworzenie ocen niezawodności przez firmy produkcyjne zajmujące się produkcją takiego sprzętu. Dziś takie pytania straciły na znaczeniu. Nie ma fundamentalnych różnic między producentami. Niezależnie od firmy, Common Rail są pewnie naprawiane, a ceny w większości przypadków pozostają dość przystępne i podobne pod względem wielkości.

W swoim czasie twórcy z powodzeniem radzili sobie z chorobami wieku dziecięcego pierwszych Common Rail. W ostatnich latach w Rosji było znacznie mniej problemów ze sprzedażą paliwa niskiej jakości, a jakość usług uległa poprawie. Nawiasem mówiąc, jest to ważny element udanej eksploatacji urządzeń paliwowych, zwłaszcza w kontekście wymiany filtrów paliwa.

Jeśli w dieslach z takim systemem pojawiają się jakiekolwiek problemy, to są one spowodowane niewłaściwą eksploatacją i ignorowaniem najprostszych zasad konserwacji i serwisowania sprzętu.

0 komentarzy